- モノ作りする現場の作業環境を改善

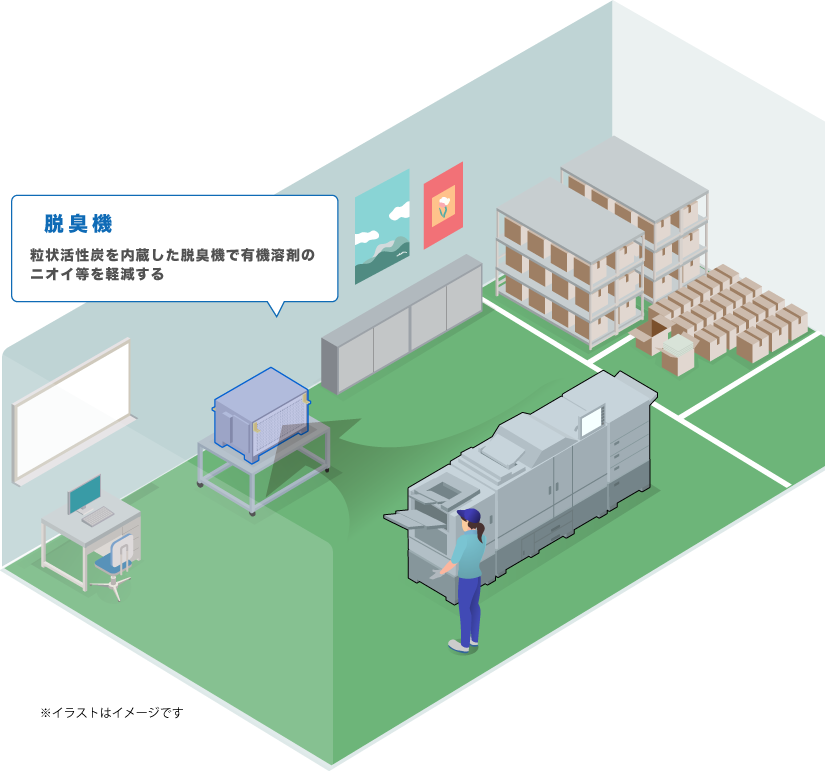

オイルミスト等の微粒子の特性上、床面から3m程度の高さに設置します。

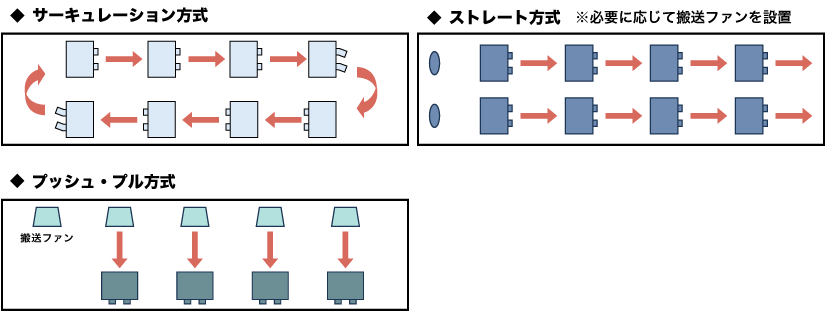

工場面積や作業内容に対してどの方式が適切なのか、工場内にクレーンが設置されているが導入は可能なのか、そういったお悩みを解決し、お客様の環境に合わせたより効果的な方式をご提案致します。

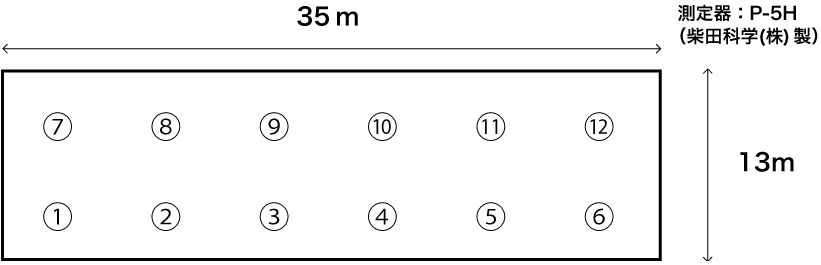

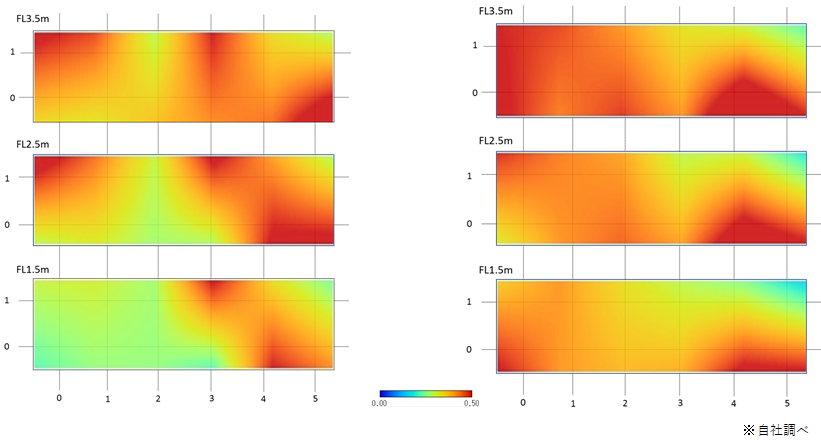

弊社では切削加工工場のミスト濃度を床面から1.5、2.5、3.5mの高さで測定を実施致しました。高さごとの平均値で比較すると3.5mが高い濃度となり、同様の測定を別日でも行った結果も同様に3.5mの高さのミスト濃度が高い数値を示しました。この結果から測定高さ1.5mより上方でのミスト濃度が高くなる傾向が有ると判断しています。これら弊社の知見を踏まえて過去の現場の実績、実際の工場設備環境(工作機械の高さ等)も考慮して広域集塵を検討する場合の集塵機の設置高さは2.5~3.5mとすることで環境改善効果が期待できると考えております。

| 測定日A | (mg/㎥) | ||

|---|---|---|---|

| 測定ポイント | FL1.5 | FL2.5 | FL3.5 |

| ① | 0.22 | 0.29 | 0.35 |

| ② | 0.26 | 0.32 | 0.33 |

| ③ | 0.26 | 0.27 | 0.37 |

| ④ | 0.22 | 0.28 | 0.42 |

| ⑤ | 0.50 | 0.52 | 0.44 |

| ⑥ | 0.42 | 0.53 | 0.59 |

| ⑦ | 0.30 | 0.55 | 0.52 |

| ⑧ | 0.31 | 0.44 | 0.47 |

| ⑨ | 0.27 | 0.30 | 0.29 |

| ⑩ | 0.51 | 0.52 | 0.50 |

| ⑪ | 0.34 | 0.40 | 0.34 |

| ⑫ | 0.24 | 0.28 | 0.28 |

| Ave. | 0.32 | 0.39 | 0.41 |

| 測定日B | (mg/㎥) | ||

|---|---|---|---|

| 測定ポイント | FL1.5 | FL2.5 | FL3.5 |

| ① | 0.51 | 0.32 | 0.52 |

| ② | 0.41 | 0.41 | 0.43 |

| ③ | 0.38 | 0.45 | 0.48 |

| ④ | 0.39 | 0.40 | 0.41 |

| ⑤ | 0.52 | 0.58 | 0.63 |

| ⑥ | 0.51 | 0.51 | 0.50 |

| ⑦ | 0.36 | 0.49 | 0.50 |

| ⑧ | 0.41 | 0.43 | 0.47 |

| ⑨ | 0.34 | 0.40 | 0.41 |

| ⑩ | 0.29 | 0.29 | 0.33 |

| ⑪ | 0.25 | 0.30 | 0.30 |

| ⑫ | 0.15 | 0.18 | 0.22 |

| Ave. | 0.38 | 0.40 | 0.43 |

オイルミストは粒径に応じて長い時間空間に滞留していることが考えられます。その為、現場の状況に応じた浮遊ミスト対策を検討することが必要となります。

| 粒径(µm) | 2m落下時間 | 粒径(µm) | 2m落下時間 | 粒径(µm) | 2m落下時間 | 粒径(µm) | 2m落下時間 |

|---|---|---|---|---|---|---|---|

| 0.1 | 315.5h | 4 | 28.2min | 9 | 6.4min | 30 | 43.2sec |

| 0.5 | 20.7h | 5 | 18.8min | 10 | 5.4min | 40 | 25.6sec |

| 1 | 7.9h | 6 | 13.5min | 15 | 2.5min | 50 | 17.0sec |

| 2 | 1.7h | 7 | 10.2min | 20 | 1.5min | 100 | 4.3sec |

| 3 | 47.5min | 8 | 8.0min | 25 | 1.0min |

金属加工時に発生するオイルミストは工作機械の隙間や扉から漏れ出てきます。これを防ぐために工作機械の筐体にダクトをつなぎ、オイルミストを直接吸引して清浄機に導くことにより、工場内への飛散を最小限に抑えることができます。

オイルミストや溶接ヒュームなどの発生源を工場内の空間と隔離できない場合は、

発生源の近くにフードを設置しダクトを通じて清浄機へ導くことで工場内への飛散を最小限に抑えることができます。

フードの大きさや形状、および設置方法が性能に大きく影響するため、空気の流れなど現在の状況を十分に考慮した提案が必要になります。

フードへの吸入量が少ない場合は吸引が適正に行われず、また多すぎる場合は集塵効率の低下に結びつくため機種の選定は慎重に行う必要があります。

溶接作業エリアでは天井部にダクトを配管して建屋内もしくは外に設置された大型集じん設備でヒューム集塵を行う手法が一般的です。しかしこの手法の場合、設置したダクトの清掃がおろそかになってヒュームがダクト内に堆積することで集塵効果が低下したりファンに負荷が掛かり無駄な電気を消費することになります。また、何かしらの原因でスパッター等火種を吸引してしまうとダクト内に堆積したヒュームに引火してダクトを伝って広がる火災事故(ダクト火災)に至る可能性があります。ダクトを利用した集塵設備を設置する場合は点検口の設置やダクトの定期清掃など十分に考慮する必要が有ります。また工場設備のレイアウト変更時にダクト変更工事が大規模になり工事費が高くなる場合もあります。

広域型(プッシュ&プル)や局所対策(ダクトアーム仕様/ブース仕様)は基本的に空気清浄機が独立したとなっているためこれらの問題に柔軟に対応できる優れた設置方法です。

※ダクト内のヒュームが、溶接エリアの火災原因の全てではありません。

現在、日本国内において工場内の環境基準が明確に規定されていません。

弊社では、OSHAによるオイルミストによる健康障害のガイドラインおよび大手自動車メーカーの自主規制の数値0.5mg/㎥を基準として環境対策を進めています。

| オイルミスト濃度別視界状況 | |

|---|---|

| 濃度(mg/㎥) | 視界状況 |

| 0.20 | 顕著な現象なし |

| 0.50 | うっすらと澱む |

| 1.00 | 曇っていることが分かる |

| 2.00 | 視界が悪い |

| ビル管理法・健康増進法規制 | 0.15mg/㎥ |

|---|---|

| 米国安全衛生局(OSHA)規制 ※ | 0.5mg/㎥ |

| 大手日本自動車メーカー | 0.5mg/㎥ |